在工业4.0浪潮的推动下,智能工厂已成为制造业转型升级的核心载体。其成功构建并非单一技术的突破,而是一个多层级、多维度技术架构深度融合的复杂系统工程。本文将系统性地阐述智能工厂的四大核心架构——系统架构、数据架构、应用架构,并结合典型场景应用方案与信息系统集成服务,勾勒出一幅清晰的智能制造实施蓝图。

一、系统架构:智能工厂的物理与逻辑基石

智能工厂的系统架构是支撑所有上层应用的物理与逻辑基础,通常采用分层设计思想,自下而上包括:

- 设备层:由智能传感器、工业机器人、数控机床、AGV(自动导引车)、RFID等物理设备构成,是实现数据采集与物理执行的最前线。

- 控制层:通过PLC(可编程逻辑控制器)、SCADA(数据采集与监视控制系统)、DCS(分布式控制系统)等,对设备层进行实时监控与精确控制。

- 边缘层:作为连接现场与云端的桥梁,边缘计算网关负责在数据源头进行初步处理、过滤和聚合,实现低延迟响应和带宽优化。

- 平台层:基于工业互联网平台或云平台,提供资源管理、服务集成、开发工具和运行环境,是系统的“操作系统”。

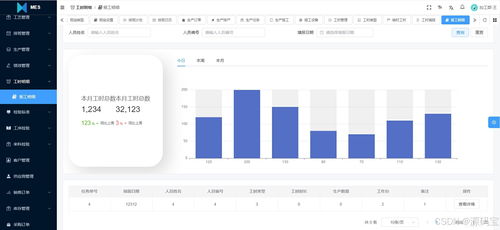

- 应用层:承载各类具体业务应用软件,如MES、ERP、WMS等。

- 交互层:通过可视化大屏、移动终端、AR/VR设备等,为人机交互提供多元化入口。

该架构实现了从物理世界到信息世界的双向映射与闭环控制。

二、数据架构:驱动智能的“血液”与“燃料”

数据是智能工厂的核心资产。一个健壮的数据架构旨在实现数据的全生命周期管理,确保其可用、可信与可挖掘。

- 数据采集与接入:通过OPC UA、MQTT等标准协议,异构源(设备、系统、外部)数据被实时、准确地采集并统一接入。

- 数据存储与处理:采用“湖仓一体”思路,将实时数据流、历史时序数据、业务关系数据等,分别存储在时序数据库、数据湖、数据仓库中,利用流处理与批处理技术进行加工。

- 数据建模与分析:构建统一的数据模型与数字孪生体,并运用大数据分析、机器学习算法,从数据中挖掘设备预测性维护、工艺优化、质量根因分析等洞见。

- 数据治理与服务:建立数据标准、质量、安全体系,并通过数据API、数据目录等形式,将数据作为服务(DaaS)提供给上层应用,实现数据资产化。

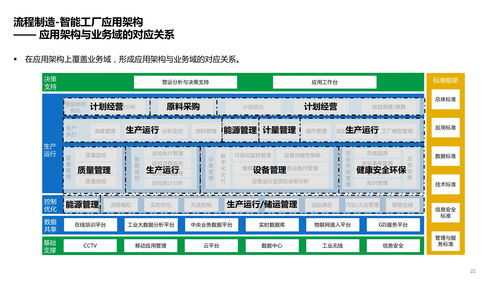

三、应用架构与场景应用方案:价值的具体实现

应用架构定义了各类软件应用的功能、交互与部署方式,其价值最终通过具体的场景方案落地。典型的微服务化应用架构支持敏捷开发和灵活扩展。核心场景应用方案包括:

- 柔性生产与智能排产:基于实时订单、物料、设备状态数据,利用AI算法进行动态排程,快速响应市场变化,实现多品种、小批量的混线生产。

- 全流程质量管控:从进料检验、在线检测到成品追溯,通过视觉检测、SPC(统计过程控制)等技术,构建覆盖产品全生命周期的质量数据链,实现质量问题的快速定位与闭环改进。

- 设备健康管理与预测性维护:通过采集设备振动、温度等运行参数,建立预测模型,提前预警故障,变被动维修为主动维护,大幅降低停机损失。

- 能源与碳足迹精细化管理:实时监测全厂能耗,分析能耗瓶颈,优化设备运行参数与生产计划,实现节能降耗与碳排放的精准计量与管理。

- 基于数字孪生的仿真与优化:在虚拟空间中构建与物理工厂同步的“数字双胞胎”,用于新产线规划、工艺模拟、物流仿真等,在实际投入前验证与优化方案,降低试错成本。

四、信息系统集成服务:打通“数据孤岛”的粘合剂

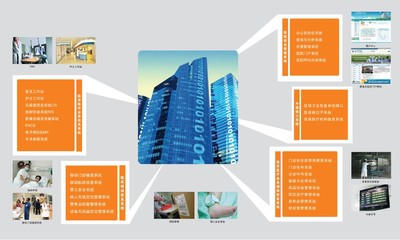

智能工厂的建设往往涉及新旧系统并存、多供应商协作的局面。专业的信息系统集成服务是确保上述架构无缝协同的关键。其核心工作包括:

- 集成规划与设计:基于企业战略和业务流程,制定整体的集成路线图、技术选型(如ESB企业服务总线、API网关、微服务架构)与接口标准。

- 数据集成与API管理:实现OT(运营技术)与IT(信息技术)系统的数据互通,打破“数据孤岛”,并通过统一的API平台进行安全、高效的管理与监控。

- 业务流程集成:横跨ERP、MES、PLM、SCM等系统,梳理并自动化端到端的核心业务流程,如“订单到交付”、“设计到制造”。

- 安全集成与运维:将网络安全(如工业防火墙、入侵检测)融入集成架构,并建立持续的监控、运维与优化体系,保障集成系统稳定可靠运行。

###

智能工厂的建设是一个持续演进的过程。系统架构、数据架构、应用架构三者相互依存、相互促进,共同构成智能工厂的技术躯体。而具体、务实的场景应用方案是价值创造的抓手,专业的系统集成服务则是确保这具躯体血脉畅通、协调运作的神经网络。企业需结合自身实际,统筹规划,分步实施,方能在数字化转型的道路上行稳致远,真正收获智能制造带来的效率、质量与柔性红利。